Les fabricants de roulements ont toujours déployé des efforts de développement considérables pour augmenter la durée de vie de leurs produits. Il est particulièrement important pour la durée de vie et les performances des roulements à rouleaux coniques et des roulements à billes à contact oblique que la précharge axiale soit réglée de manière optimale lors du montage. Grâce aux cales de précision des gammes Laminum® et Lamivario® de MARTIN, ceci est réalisé avec une facilité presque sans effort.

Lorsque les professionnels du roulement, les fabricants d’engrenages et les techniciens d’entraînement échangeront leur savoir-faire, il s’agira également de régler la précharge optimale et la précision réglage du jeu axial lors de l’installation des roulements à rouleaux dans les ensembles d’entraînement. Parce qu’avec certains types de roulements à rouleaux, ce processus – tant dans le cadre de la conception que de l’assemblage et de la maintenance – détermine en grande partie les performances et la durée de vie des roulements.

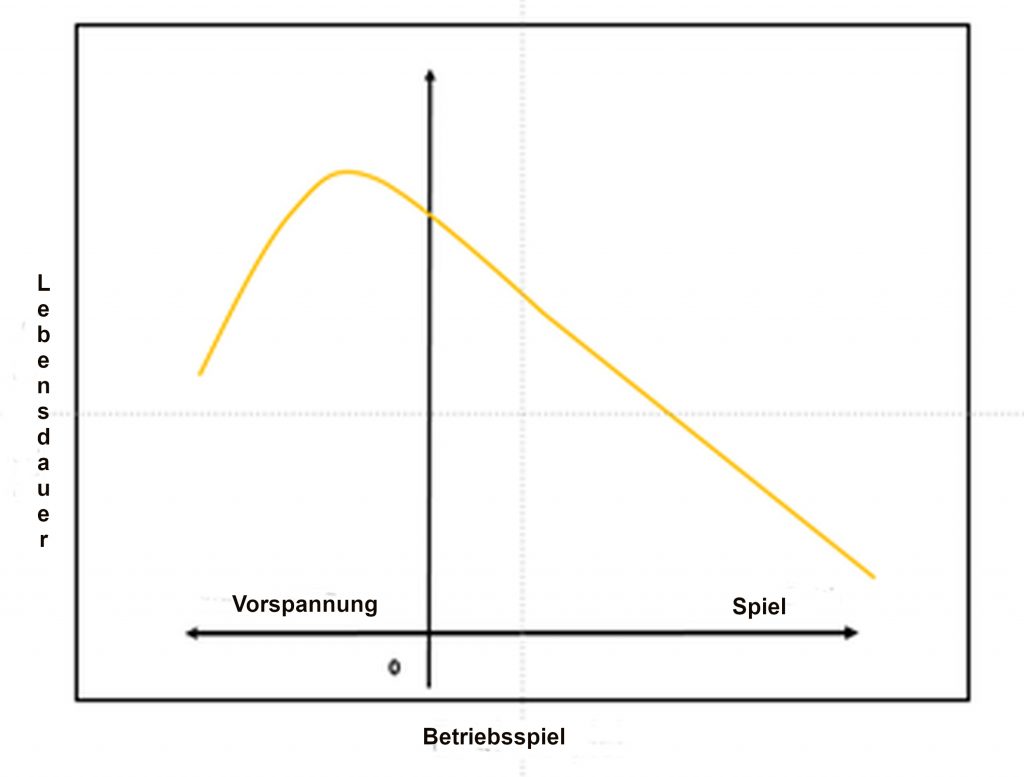

Dans la pratique, le réglage du jeu axial des roulements est d’une importance capitale, en particulier lors de l’installation de roulements à billes à contact oblique à une et deux rangées, de roulements à quatre points et de roulements à rouleaux coniques à une et deux rangées. Il a une influence directe sur la durée de vie réalisable, le comportement vibratoire et le développement de bruit et de chaleur d’une application de roulement.

En tant que fournisseur de longue date et partenaire de projet de nombreux fabricants de boîtes de vitesses et d’installations renommés, MARTIN propose son savoir-faire dans le domaine des cales hautement spécialisées. “Afin de faire avancer le développement de nos produits et dans le sens d’une inspiration mutuelle, nous recherchons un échange constant avec les fabricants et utilisateurs de roulements. Un événement comme le nouveau salon en ligne Bearing Application World est donc très avantageux pour nous, car nous pouvons y entrer en contact avec les concepteurs et les utilisateurs », déclare Christoph Martin, le patron de l’entreprise. Son entreprise est l’un des meilleurs fabricants de cales, avec lesquelles l’utilisateur peut régler la pré-course avec une précision allant jusqu’à 5,0 micromètres et ainsi optimiser la précharge des roulements à rouleaux.

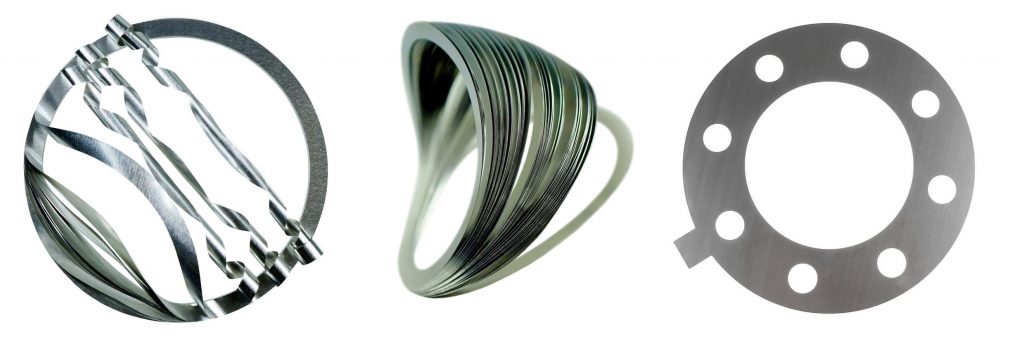

En pratique, cela est réalisé en utilisant les éléments de réglage multicouches des lignes Laminum® et Lamivario® avec leurs couches minces et pelables. Cela permet à l’utilisateur d’atteindre facilement les précisions requises d’un ou deux dixièmes de millimètre – sans usinage et sans stockage de bagues étagées. L’utilisation de ces cales de MARTIN permet aux concepteurs et aux installateurs de résoudre la tolérance totale des composants de manière simple et d’obtenir la bonne quantité de précharge presque parfaitement. Théoriquement, la durée de vie des roulements à rouleaux calculée par les constructeurs peut donc être largement atteinte.

Lorsqu’il s’agit de savoir comment obtenir en pratique des performances optimales des roulements à rouleaux dans certaines conditions de fonctionnement, tous les utilisateurs n’exploitent pas le potentiel d’optimisation donné, mais calculent une sorte de “marge de sécurité” dès le départ. “Ils sont souvent confrontés à un dilemme”, explique le professeur Dr. Stephan Sommer du laboratoire de gestion de la qualité, de fabrication et de technologie des roulements à rouleaux de l’Université des sciences appliquées de Würzburg-Schweinfurt, et explique : « L’approche de la précharge optimale promet une augmentation de la durée de vie du roulement à rouleaux.

Cependant, s’il est sollicité au-delà de l’optimum, la courbe de durée de vie chute brusquement et une défaillance précoce se produit. Face à ce funambule, certains concepteurs ou installateurs préfèrent jouer la sécurité et opter pour une distance plus nette à l’optimum. Jusqu’à 20 % de la durée de vie peuvent être gaspillés. Et cela malgré les fabricants de roulements qui optimisent leurs produits jusque dans les moindres détails. Le tampon de sécurité peut augmenter jusqu’à deux dixièmes – d’autant plus que de nombreux utilisateurs prennent également en compte d’autres facteurs d’influence tels que la dilatation des matériaux induite par la chaleur.

Précharge exacte au lieu de la marge de sécurité

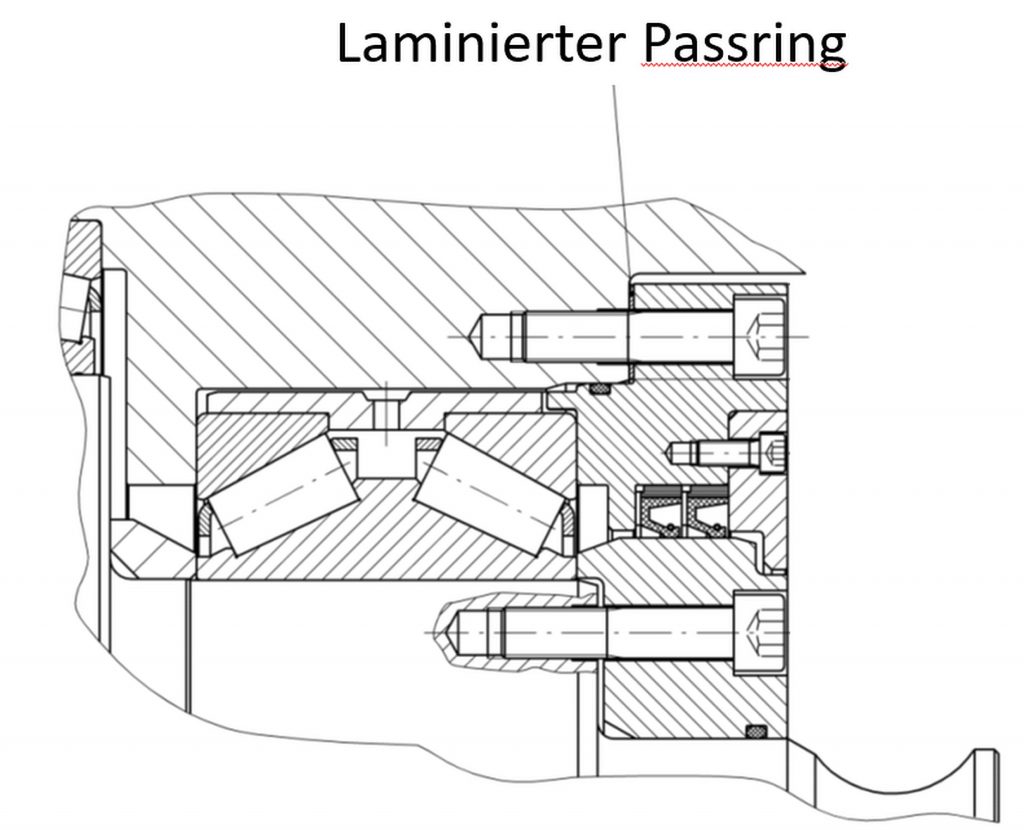

Avec ses cales de la gamme Laminum® ou Lamivario®, fabriquées pour la plupart selon plans clients, MARTIN propose aux utilisateurs de roulements à rouleaux une issue à leur dilemme aussi simple que précise. En effet, ces cales sont fabriquées à partir de nombreuses feuilles métalliques ultra-minces, laminées ou soudées sur les bords en acier, acier inoxydable, aluminium, plastique et laiton en standard. Selon les besoins, l’épaisseur de la bague d’accord peut être réduite en la retirant ou en la décollant. Les épaisseurs de film typiques sont comprises entre 5,0 micromètres et deux dixièmes de millimètre.

MARTIN sensibilise également les utilisateurs à l’énorme potentiel d’optimisation des processus qui peut être exploité grâce à l’utilisation systématique des éléments Laminum® et Lamivario®. Si le concepteur OEM intègre les cales multicouches dans son dessin, l’effort du client dans tous les processus en amont et en aval, de l’achat à l’assemblage et à la maintenance, est réduit. “S’il existe également un lien en fonction des besoins avec la liste de pièces – par exemple selon le principe ‘La bonne cale en soi pour chaque articulation’ – l’assemblage de roulements à rouleaux fait un énorme bond en termes d’efficacité”, explique Christoph Martin.

Et comme il n’y a pas besoin de traitement par machine, l’utilisation de machines de traitement devient obsolète – y compris les problèmes de localisation et de déplacement associés, les temps d’attente, les taux de rejet et les problèmes de personnel.

Personnalisation basée sur les tâches

Sur son stand virtuel au Bearing Application World 2021, MARTIN démontrera également les opportunités d’optimisation des processus qui s’ouvrent grâce à l’individualisation spécifique à la tâche des cales Laminum® et Lamivario®. Parce que les épaisseurs et les matériaux des feuilles amovibles ou pelables peuvent être orientés vers presque tous les scénarios de réglage du jeu axial dans l’assemblage des roulements à rouleaux. « Nous pouvons adapter les composites de feuilles de sorte que la configuration des feuilles corresponde au processus d’assemblage respectif et qu’une seule cale multicouche couvre toutes les tâches de coordination. “Beaucoup de nos clients qui installent des roulements l’ont reconnu et utilisent nos éléments Laminum® et Lamivario® pour mettre en œuvre les exigences LEAN”, déclare Christoph Martin. Dans ces cas, le travail du service achat est également réduit, puisqu’il n’a plus à se procurer des dizaines d’éléments de compensation différents.

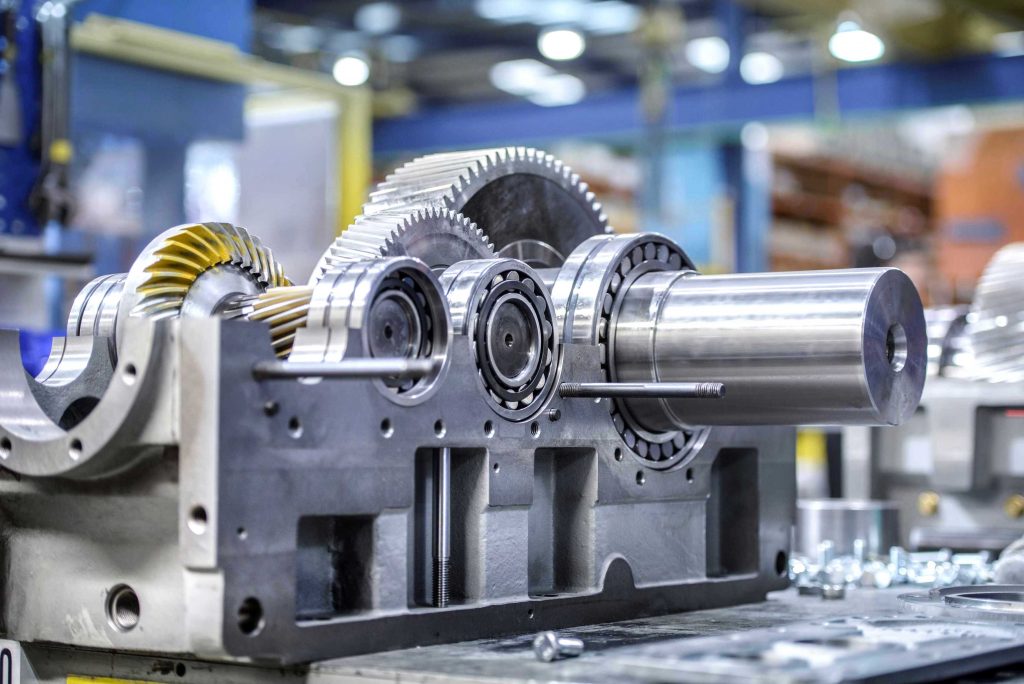

En principe, c’est toujours l’application spécifique qui décide si et quelles cales sont le moyen le plus approprié de compensation axiale du roulement. Alors que les éléments de compensation à ressort conviennent mieux aux rotations à grande vitesse avec une tendance accrue à vibrer, les rondelles d’ajustage se sont avérées idéales pour les applications avec des exigences élevées en matière de rigidité des roulements – par exemple pour le roulement des arbres dans les boîtes de vitesses, les pompes, machines minières ou systèmes de convoyage. De plus, l’emplacement d’installation de la cale doit également être pris en compte. « La question de savoir où installer les cales doit être clarifiée dès la phase de conception. La situation de montage quasi-statique est idéale pour l’utilisation des cales Laminum® et Lamivario® – par exemple entre le boîtier et le couvercle. Le couvercle génère ensuite la précharge via une bride sur la bague extérieure du roulement à rouleaux », explique Christoph Martin.

D’ailleurs : Pour tous les cas où l’utilisation des cales Laminum® et Lamivario® est exclue, MARTIN propose également tous les types usuels de cales pleines dans sa gamme Lamisol®.