Mehrlagige Passscheiben von MARTIN optimieren das Einstellen der Vorspannung

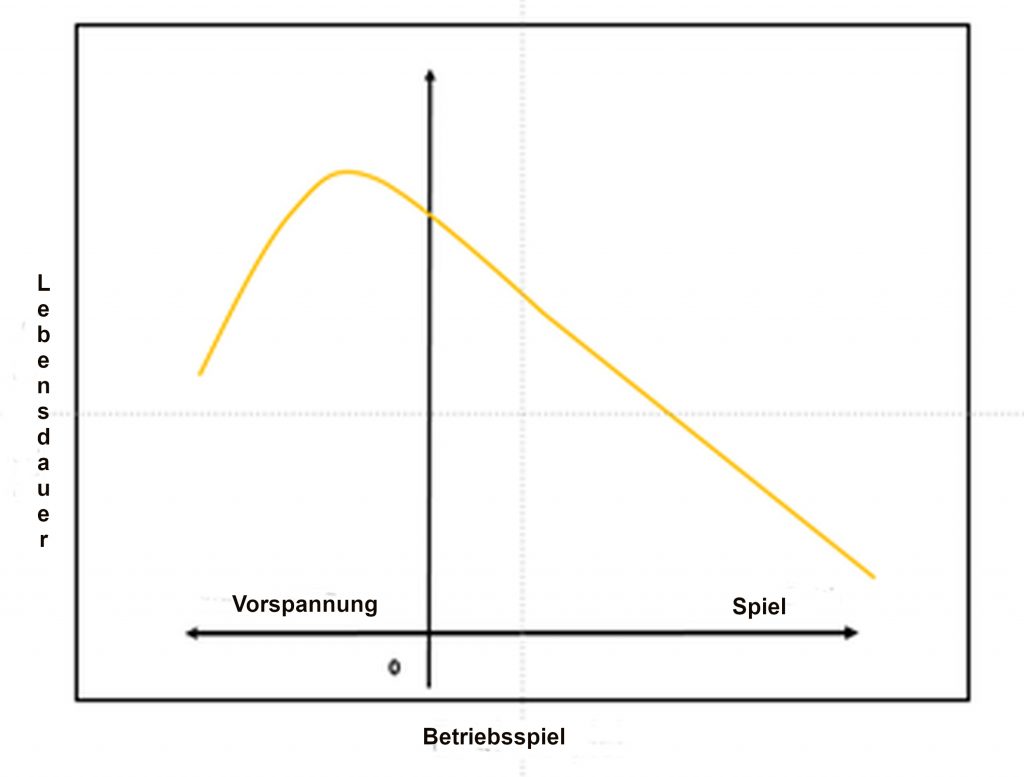

Seit jeher stecken die Wälzlager-Hersteller einen beachtlichen Entwicklungsaufwand in die Lebensdauer-Steigerung ihrer Produkte. Dabei ist insbesondere für die Lebensdauer und Performance von Kegelrollen- und Schrägkugellagern von entscheidender Bedeutung, dass die axiale Vorspannung bei der Montage optimal eingestellt wird. Dank der Präzisionspassscheiben der Laminum®- und Lamivario®-Linie von MARTIN gelingt dies mit nahezu spielerischer Leichtigkeit.

Wenn Wälzlager-Profis, Getriebebauer und Antriebstechniker ihr Knowhow austauschen, wird es auch darum gehen: Das Einstellen der optimalen Vorspannung und das präzise Justieren des Axialspiels beim Einbau der Wälzlager in antriebstechnischen Baugruppen. Das Einstellen der optimalen Vorspannung und das präzise Justieren des Axialspiels beim Einbau der Wälzlager in antriebstechnischen Baugruppen.

Denn bei einigen Wälzlagertypen bestimmt dieser Vorgang – sowohl als Teil der Konstruktion sowie der Montage und Instandhaltung – maßgebend die Leistungsfähigkeit und die Lebensdauer der Lager. In der Praxis ist die Einstellung des axialen Lagerspiels insbesondere beim Einbau ein- und zweireihiger Schrägkugellager, Vierpunktlager sowie ein- und doppelreihiger Kegelrollenlager von zentraler Bedeutung. Sie hat unmittelbar Einfluss auf die erzielbare Standzeit, das Vibrationsverhalten sowie die Geräusch- und Wärmeentwicklung einer Wälzlager-Anwendung. Als langjähriger Zuliefer- und Projektpartner vieler namhafter Getriebe- und Anlagenbauer bietet MARTIN hierzu sein Knowhow im Bereich hochspezialisierter Passscheiben an. „Um die Entwicklung unserer Produkte voranzutreiben und im Sinne einer gegenseitigen Inspiration suchen wir den stetigen Austausch mit den Herstellern und Nutzern von Wälzlagern. Eine Veranstaltung wie die neue Online-Fachmesse Bearing Application World ist für uns daher von großem Nutzen, da wir hier sowohl mit den Konstrukteuren als auch mit den Anwendern in Kontakt treten können“, sagt Firmenchef Christoph Martin.

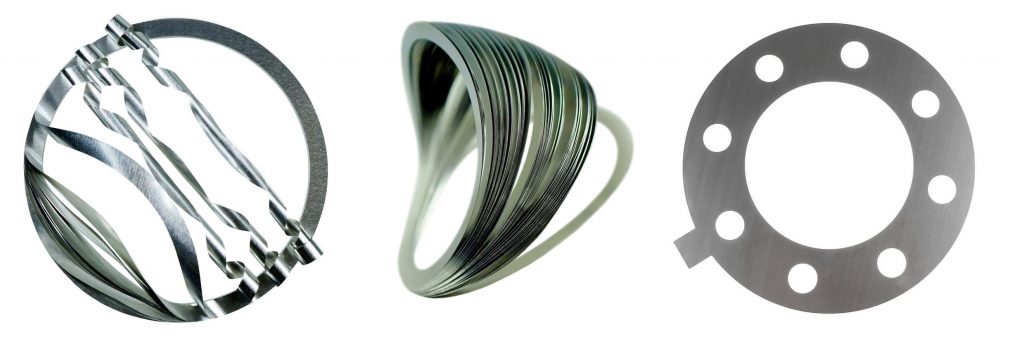

Sein Unternehmen zählt zu den Premiumherstellern von Passscheiben, mit denen die Anwender eine bis auf 5,0 Mikrometer genaue Einstellung des Vorwegs und somit eine Optimierung der Vorspannung der Wälzlager vornehmen können. In der Praxis wird dies über die mehrlagigen Abstimmelemente der Laminum®- und Lamivario®-Linie mit ihrem dünnen, abziehbaren Schichten erreicht. Damit erzielt der Anwender problemlos die erforderlichen Genauigkeiten von ein oder zwei Zehntelmillimetern – ohne maschinelle Bearbeitung und ohne die Lagerhaltung von abgestuften Ringen. Der Einsatz dieser Passelemente von MARTIN versetzt Konstrukteure und Monteure auf einfache Weise in die Lage, die Summentoleranz der Bauteile aufzulösen und das richtige Maß an Vorspannung nahezu perfekt zu realisieren. Theoretisch ist somit die von den Herstellern berechnete Lebensdauer der Wälzlager in hohem Maße erreichbar.

Bei der Frage, wie sich unter bestimmten Betriebsbedingungen in der Praxis eine optimale Wälzlager-Performance erreichen lässt, schöpfen nicht alle Anwender das gegebene Optimierungspotenzial aus, sondern kalkulieren von vornherein eine Art `Sicherheitszuschlag´ mit ein. „Sie stehen oft vor einem Dilemma“, sagt Professor Dr. Stephan Sommer vom Labor für Qualitätsmanagement, Fertigungs- und Wälzlagertechnik an der FH Würzburg-Schweinfurt, und führt aus: „Die Annäherung an die optimale Vorspannung verspricht einen Anstieg der Lebensdauer des Wälzlagers. Beaufschlagt man jedoch über das Optimum hinaus, fällt die Lebensdauerkurve steil ab und es kommt zu einem frühzeitigen Versagen. Angesichts dieser Gradwanderung geht mancher Konstrukteur oder Monteur lieber auf Nummer Sicher und entscheidet sich für einen deutlicheren Abstand zum Optimum. Dabei können bis zu 20 Prozent Lebensdauer verschenkt werden. Und das, obwohl die Wälzlager-Hersteller ihre Produkte bis ins Detail durchoptimierten. Der Sicherheitspuffer kann auf bis zu zwei Zehntel wachsen – zumal viele Anwender auch noch andere Einflussfaktoren wie die thermisch bedingte Materialausdehnung mit einfließen lassen.“

Exakte Vorspannung statt Sicherheitszuschlag

Mit seinen meist nach Kundenzeichnung gefertigten Passelementen der Laminum®- oder Lamivario®-Linie bietet MARTIN den Wälzlager-Anwendern einen ebenso einfachen wie präzisen Ausweg aus ihrem Dilemma. Denn diese Abstimmscheiben bestehen serienmäßig aus vielen hauchdünnen, laminierten oder randverschweißten Metallfolien aus Stahl, Edelstahl, Aluminium, Kunststoff und Messing. Bedarfsorientiert lässt sich so die Dicke des Abstimmrings durch Abziehen oder Abschälen verringern. Die typischen Foliendicken liegen zwischen 5,0 Mikrometern und zwei Zehntelmillimeter.

MARTIN sensibilisiert die Anwender auch für das enorme Potenzial der Prozessoptimierung, das sich durch den systematischen Einsatz der Laminum®- und Lamivario®-Elemente erschließen lässt. Integriert nämlich schon der OEM-Konstrukteur die mehrlagigen Passscheiben in seine Zeichnung, so reduziert sich der Aufwand des Kunden in allen vor- und nachlaufenden Prozessen vom Einkauf über die Montage bis in den Instandhaltungsbereich. „Erfolgt darüber hinaus eine bedarfsorientierte Verknüpfung mit der Stückliste – etwa nach dem Prinzip `Für jede Fügestelle per se die richtige Passscheibe´ – macht die Wälzlager-Montage einen mächtigen Effizienzsprung“, erläutert Christoph Martin. Und da die Notwendigkeit der maschinellen Bearbeitung komplett entfällt, wird der Einsatz von Bearbeitungsmaschinen obsolet – inklusive der damit verbundenen Standort- und Wegeprobleme, Wartezeiten, Ausschussquoten und Personalfragen.

Aufgabengerechte Individualisierung

Auf seinem virtuellen Messestand auf der Bearing Application World 2021 wird MARTIN zudem aufzeigen, welche Chancen der Prozessoptimierung sich durch die aufgabengerechte Individualisierung der Laminum®- und Lamivario®-Passscheiben auftun. Denn sowohl die Dicken als auch die Materialien der abzieh- oder abschälbaren Folien lassen sich projektorientiert auf fast jedes Szenario der axialen Spieleinstellung in der Wälzlager-Montage abstimmen. „Wir können die Folienverbünde so maßschneidern, dass sie in ihrer Konfiguration der Folien dem jeweiligen Montageprozess entsprechen und eine einzige mehrschichtige Passscheibe alle Abstimmungsaufgaben abdeckt. „Etliche unserer Kunden, die Wälzlager verbauen, haben das erkannt und nutzen unsere Laminum®- und Lamivario®-Elemente zur Umsetzung von LEAN-Anforderungen“, sagt Christoph Martin. In diesen Fällen sinkt auch die Arbeit des Einkaufs, da er nicht mehr Dutzende verschiedene Ausgleichselemente beschaffen muss.

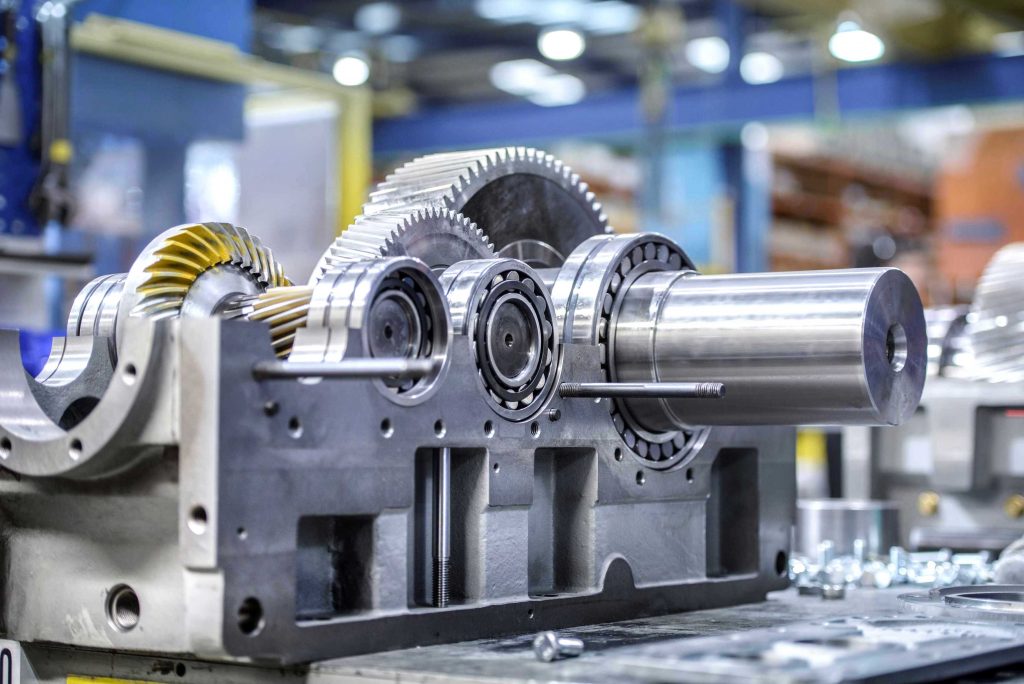

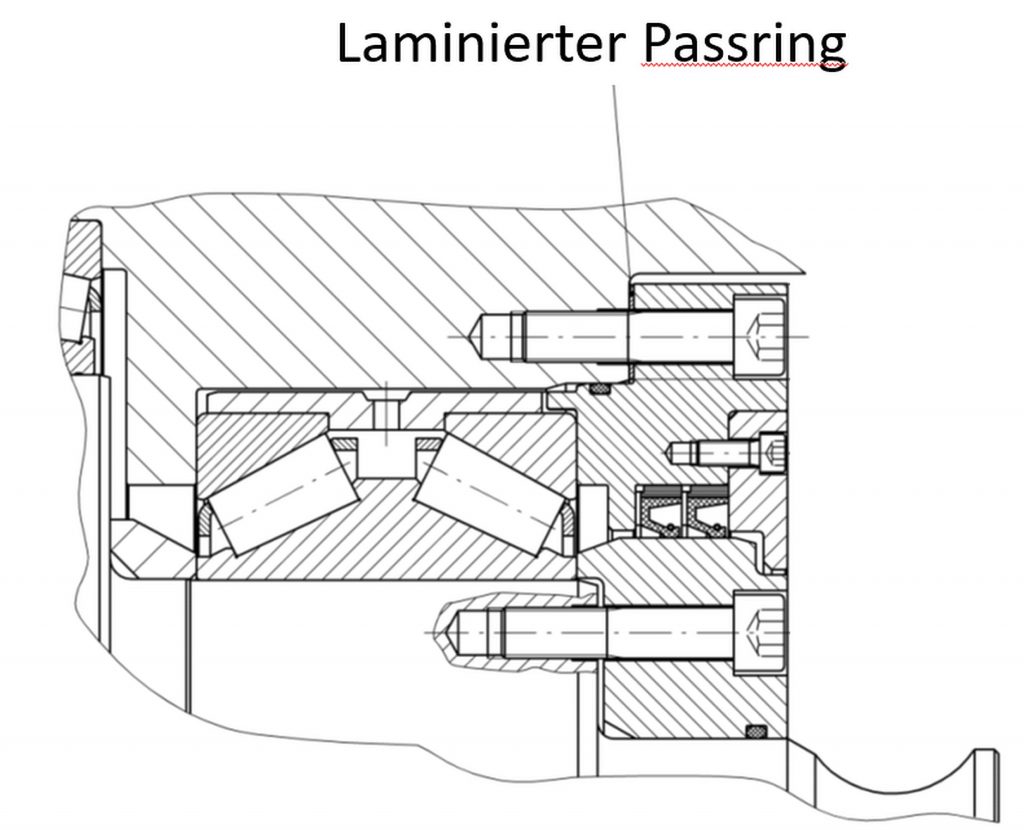

Grundsätzlich ist es stets der konkrete Einsatzfall, der darüber entscheidet, ob bzw. welche Passscheiben das geeignete Mittel zum Axialausgleich der Wälzlager sind. Während sich etwa für Hochgeschwindigkeits-Rotationen mit erhöhter Vibrationsneigung federnde Ausgleichselemente besser eignen, erweisen sich Passscheiben bei Applikationen mit hohen Ansprüchen an die Lagersteifigkeit als optimal –¬ etwa bei der Lagerung von Wellen in Getrieben, Pumpen, Bergbaumaschinen oder Förderanlagen. Darüber hinaus ist auch die Einbaustelle des Passelements zu berücksichtigen. „Die Frage nach dem Einbauort der Passscheiben sollte schon in der Konstruktionsphase geklärt sein. Ideal für den Einsatz der Laminum®- und Lamivario®-Passelemente ist die quasi-statische Einbausituation – etwa zwischen Gehäuse und Deckel. Wobei dann der Deckel über einen Flansch auf dem Wälzlageraußenring die Vorspannung erzeugt“, sagt Christoph Martin.